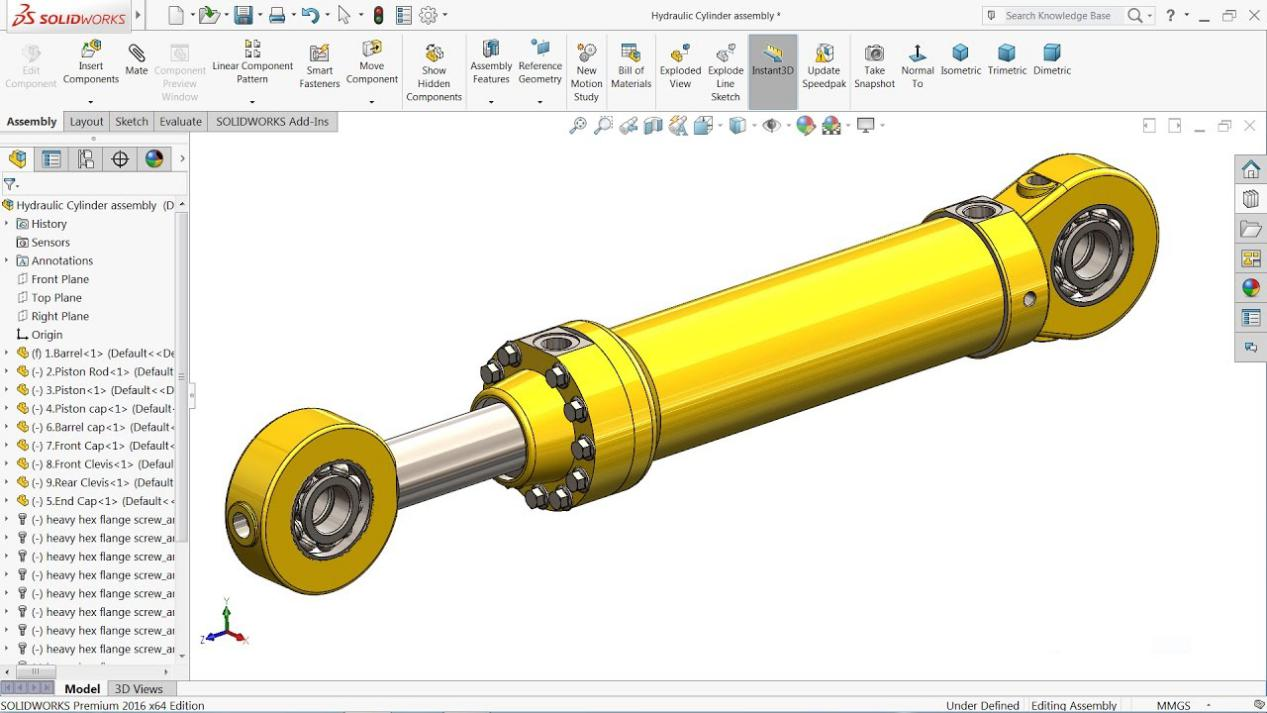

سیلندرهای هیدرولیک اجزای حیاتی در صنایع مختلف هستند که همه چیز را از ماشین آلات سنگین گرفته تا تجهیزات تولیدی هدایت می کنند. با این حال، یکی از رایج ترین و مخرب ترین مسائل، نشت هیدرولیک است. نشتی نه تنها بر عملکرد تأثیر می گذارد، بلکه می تواند منجر به تعمیرات پرهزینه، خرابی و خطرات ایمنی شود. این مقاله عمیقاً به استراتژی های پیشگیری می پردازدنشتی سیلندر هیدرولیکدر هر مرحله - تولید، ساخت و عملیات میدانی - ارائه بینشی که فراتر از راه حل های مرسوم است.

اساس پیشگیری از نشت در مراحل اولیه طراحی و انتخاب مواد نهفته است. در اینجا آمده است که چگونه یک رویکرد استراتژیک می تواند تفاوت ایجاد کند:

انتخاب ازمهر و مومو پیکربندی آنها حیاتی است. ترکیب طرحهای مهر و موم پیشرفته مانند مهر و موم بافر، مهر و موم میلهها و برف پاک کنها میتواند تغییرات فشار بالا را کنترل کند و در عین حال از خروج مایع جلوگیری کند. مواد با کیفیت بالا و مقاوم در برابر سایش باید برای اطمینان از طول عمر انتخاب شوند.

دقت پرداخت سطح میله بسیار مهم است. سطوح صاف با حداقل عیوب، خطر سایش آب بندی را کاهش داده و نشتی را به حداقل می رساند. کنترل دقیق تلرانس ها در تولید، تناسب کامل بین اجزا را تضمین می کند و پتانسیل خروج سیال را به حداقل می رساند.

انتخاب مواد سازگار با سیال هیدرولیک مورد استفاده اغلب نادیده گرفته می شود. برخی از مواد نسبت به مایعات خاص واکنش ضعیفی نشان میدهند و باعث تورم، انقباض یا تخریب میشوند که همگی میتوانند در طول زمان منجر به نشت شوند.

فراتر از طراحی، فرآیند ساخت نقش مهمی در تضمین سیلندرهای هیدرولیک ضد نشت دارد. استفاده از استانداردهای دقیق و فناوری های پیشرفته می تواند از مشکلات نشت در آینده جلوگیری کند:

هر جزء، از میله تا پیستون، نیاز به ماشینکاری دقیق دارد تا مشخصات طراحی را برآورده کند. هر گونه انحراف، حتی در ریز تلرانس ها، می تواند باعث نشتی شود. علاوه بر این، حفظ تمیزی دقیق در هنگام مونتاژ بسیار مهم است. آلاینده های وارد شده در هنگام مونتاژ می توانند به آب بندی ها آسیب برسانند یا بر عملکرد کلی سیستم تأثیر بگذارند.

اجرای اقدامات کنترل کیفیت قوی ضروری است. تکنیک های بازرسی پیشرفته، مانندتست اولتراسونیک، می تواند نقاط ضعف بالقوه یا بی نظمی های سطح را قبل از خروج سیلندرها از کارخانه تشخیص دهد. تست فشار تحت شرایط عملیاتی شبیه سازی شده تضمین می کند که هر واحد می تواند استرس دنیای واقعی را بدون نشت تحمل کند.

اعمال پوشش های ضد سایش روی میله پیستون و سایر سطوح بحرانی باعث افزایش دوام و کاهش اصطکاک بین قطعات، افزایش طول عمر آب بندی و جلوگیری از نشتی می شود.

حتی با وجود بهترین طراحی ها و فرآیندهای ساخت، نحوه استفاده و نگهداری سیلندرهای هیدرولیک در این زمینه در نهایت طول عمر آنها را تعیین می کند. تعمیر و نگهداری میدان کلید برای جلوگیری از نشت است:

اجرای یک برنامه بازرسی معمول می تواند مسائل را قبل از تشدید آنها شناسایی کند. تشخیص زودهنگام نشتی های کوچک یا درزگیرهای فرسوده از تعمیرات بزرگتر و گرانتر در آینده جلوگیری می کند. استفاده از آشکارسازهای اولتراسونیک مادون قرمز می تواند به تشخیص نشت در مناطق صعب العبور کمک کند.

نصب نادرست یکی از دلایل شایع نشتی هیدرولیک است. اطمینان از اینکه تکنسین ها از روش های دقیق در هنگام نصب پیروی می کنند بسیار مهم است. تراز نادرست سیلندر یا سفت شدن بیش از حد درزگیرها می تواند باعث نشتی شود. علاوه بر این، حمل و نقل ناهموار سیلندرها در حین حمل و نقل یا نصب می تواند به مهر و موم و اتصالات آسیب برساند.

در عملیات میدانی، عوامل خارجی مانند گرد و غبار، کثیفی و دمای شدید به طور قابل توجهی در نشت کمک می کنند. استفاده از چکمه ها یا سپرهای محافظ برای جلوگیری از ورود آلاینده ها به داخل سیلندر بسیار مهم است. به طور مشابه، نگهداری تجهیزات به درستی در صورت عدم استفاده، به ویژه در شرایط شدید، از سیل ها در برابر تخریب محافظت می کند.

نوع ازسیال هیدرولیکاستفاده شده و همچنین تمیزی آن بر عملکرد مهر و موم تأثیر زیادی دارد. مایعات آلوده یا نامناسب سایش آب بندی را تسریع کرده و منجر به نشتی می شود. بررسی منظم کیفیت سیال، نظارت بر سطوح ذرات و حفظ دمای مناسب سیال به افزایش عمر آببندها و سیلندرها کمک میکند.

برای تجهیزات قدیمی تر، مقاوم سازی با مهر و موم، پوشش یا اجزای جدیدتر می تواند احتمال نشتی را به میزان قابل توجهی کاهش دهد. سازندگان اغلب کیت های مهر و موم ارتقا یافته یا طرح های سیلندر پیشرفته را منتشر می کنند که با سیستم های موجود سازگاری عقب دارند. به روز ماندن با این گزینه ها به حداقل رساندن خطرات نشت و افزایش کارایی کلی تجهیزات کمک می کند.

سرمایه گذاری در آموزش منظم برای خدمه تعمیر و نگهداری و اپراتورهای ماشین اطمینان می دهد که آنها با بهترین شیوه ها برای سیستم های هیدرولیک به روز هستند. درک اهمیت روغن کاری مناسب، روش های جابجایی و تکنیک های بازرسی می تواند تفاوت قابل توجهی در جلوگیری از نشتی ایجاد کند.

جلوگیری از نشت سیلندر هیدرولیک یک چالش چند وجهی است که نیاز به توجه در هر مرحله از طراحی و تولید تا عملیات میدانی دارد. صنایع با ادغام مهندسی پیشرفته، فرآیندهای تولید دقیق تمام تاسیسات HCIC و تعمیر و نگهداری پیشگیرانه میدانی، می توانند خطر نشت هیدرولیک را به میزان قابل توجهی کاهش دهند.