سیلندرهای هیدرولیک جوش داده شده نوعی محرک هیدرولیک است که برای تولید نیرو در یک خط مستقیم ، چه برای فشار یا کشیدن ، طراحی شده است. این سیلندرها از یک بشکه استوانه ای تشکیل شده اند که در آن یک پیستون ، متصل به میله پیستون ، به جلو و عقب حرکت می کند. این حرکت توسط مایع هیدرولیک تحت فشار ، معمولاً روغن هدایت می شود. آنچه سیلندرهای جوش داده شده را متمایز می کند ، ساخت آنهاست: انتهای بشکه سیلندر مستقیماً به بشکه جوش داده می شود و بنادر نیز به بشکه جوش داده می شوند. این طراحی با انواع دیگر ، مانند سیلندرهای کراوات ، در جایی که انتهای آن با استفاده از میله های کراوات ایمن است ، تضاد دارد.

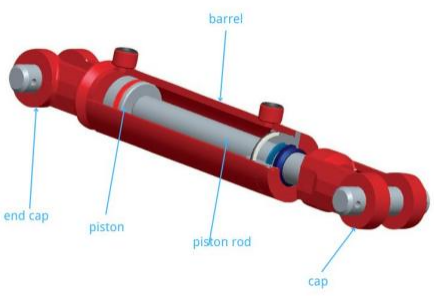

1.Barrel: مؤلفه اصلی سیلندر که حاوی پیستون و مایع هیدرولیک است.

2.Base (یا CAP): یک انتهای سیلندر ، که در آن بشکه جوش داده می شود.

3.Piston: یک دیسک یا سیلندر کوتاه که از نزدیک داخل بشکه قرار می گیرد و تحت فشار هیدرولیک برای تولید حرکت حرکت می کند.

4.PISTON ROD: میله ای که از پیستون از طریق میله انتهای سیلندر امتداد می یابد و حرکت خطی را از پیستون به قسمت دستگاه انجام می دهد و کار را انجام می دهد.

5.END CAP (یا انتهای میله): انتهای سیلندر که میله پیستون از آن بیرون زده است.

در هسته یک سیلندر هیدرولیک جوش داده شده پیستون است که درون بشکه حرکت می کند. هنگامی که مایع هیدرولیک ، به طور معمول روغن ، در یک طرف سیلندر پمپ می شود ، فشار بر پیستون وارد می شود و باعث حرکت آن می شود. این حرکت بسته به اینکه در کدام طرف پیستون مایع معرفی شده باشد ، می تواند میله پیستون را گسترش یا جمع کند. حرکت صاف و کنترل شده است و عملیات دقیق را در طیف گسترده ای از برنامه ها امکان پذیر می کند.

مایع هیدرولیک به عنوان خون حیات سیلندر ، نه تنها انتقال نیرو بلکه روغن کاری قطعات متحرک ، کاهش اصطکاک و گرما را نیز انجام می دهد. عدم فشار آن ، آن را به یک رسانه ایده آل برای تبدیل کارآمد فشار هیدرولیک به کار مکانیکی تبدیل می کند. از آنجا که مایع به سیلندر منتقل می شود ، پیستون و در نتیجه میله پیستون را هدایت می کند و انرژی هیدرولیک را به عملکرد مکانیکی تبدیل می کند.

1.Construction: در صنعت ساخت و ساز ، سیلندرهای هیدرولیک جوش داده شده در ماشین آلات سنگین مانند بیلبورها و بولدوزرها مورد استفاده قرار می گیرند. به عنوان مثال ، در یک بیل مکانیکی ، این سیلندرها حرکت رونق ، بازو و سطل را کنترل می کنند ، حفر ، بلند کردن و قرار دادن دقیق مواد را تسهیل می کنند.

2.ManuFacturing: در ساخت ، این سیلندرها اغلب در خطوط تولید خودکار به کار می روند. به عنوان مثال ، آنها ممکن است در یک دستگاه پرس مورد استفاده قرار گیرند تا قطعاتی را با دقت و زور بالا شکل دهند یا شکل دهند.

3.Agriculture: ماشین آلات کشاورزی ، از جمله تراکتورها و ترکیب ، به شدت به سیلندرهای هیدرولیک جوش داده شده برای کارهای مختلف مانند بلند کردن بارهای سنگین و اتصالات ماشین آلات پیچیده متکی است.

1.Construction: این سیلندرها دارای یک درگاه برای ورود مایعات هیدرولیک هستند که پیستون را از یک جهت حرکت می دهد. از نیروی چشمه یا خارجی برای بازگشت پیستون به موقعیت اصلی آن استفاده می شود.

2. برنامه ریزی: ایده آل برای برنامه هایی که سکته مغزی بازده بار ندارد ، مانند بالابر وسایل نقلیه.

3.Dvantages: سادگی و هزینه کمتری.

4.DISADVantages: محدود به برنامه هایی که سکته مغزی بازده در آن بارگذاری نشده است.

1.Construction: این سیلندرها به دو درگاه برای مایع هیدرولیک مجهز شده اند ، یکی در هر طرف پیستون ، امکان حرکت کنترل شده را در هر دو جهت گسترده و جمع کننده فراهم می کند.

2. برنامه ریزی: معمولاً در ماشین آلات ساختمانی ، تجهیزات تولیدی و هر کاربردی که در هر دو جهت به زور نیاز داشته باشد ، استفاده می شود.

3. داده ها: تطبیق پذیری و کنترل دقیق در برنامه های مختلف.

4.DisAdvantages: در مقایسه با سیلندرهای تک عمل پیچیده تر و گران تر.

1.Construction: این واحدهای چند مرحله ای با چندین سیلندر در داخل یکدیگر قرار دارند و به صورت تلسکوپی گسترش می یابند.

2.Application: در برنامه های کاربردی که نیاز به سکته مغزی بسیار طولانی از فرم اولیه جمع و جور ، مانند کامیون های زباله و برنامه های بلند کردن بزرگ دارند ، استفاده می شود.

3.Dvantages: در حالی که یک فرم جمع و جور را حفظ می کند ، قابلیت دستیابی گسترده است.

4.DisAdvantages: طراحی و نگهداری پیچیده تر.

1. سیلندرهای Customized: برای برنامه های منحصر به فرد با نیازهای خاص ، مانند محدودیت های اندازه ، مواد خاص یا رتبه بندی فشار غیرمعمول طراحی شده است.

2. سیلندرهای محرک rotary: حرکت خطی و چرخشی را ترکیب کنید ، در مکانیسم های فرمان مفید یا جایی که حرکت چرخشی مورد نیاز است.

3. سیلندرهای بارگذاری بار: مجهز به شیرهای تخصصی و اجزای سازنده برای نگه داشتن بارهای سنگین برای دوره های طولانی.

1. تعریف: قطر داخلی بشکه سیلندر.

2.Implications: یک اندازه متخلخل بزرگتر به این معنی است که سیلندر می تواند نیروی بیشتری ایجاد کند ، اما به مایعات بیشتری نیز نیاز دارد و ممکن است کارایی کلی سیستم را کاهش دهد. این مناسب برای کاربردهای سنگین و کاربردهای پر نیروی است.

3.Expert Insight: انتخاب اندازه مته باید نیروی مورد نیاز را با راندمان سیستم متعادل کند.

1. تعریف: فاصله ای که پیستون در داخل سیلندر حرکت می کند.

2.Implications: دامنه حرکت سیلندر را تعیین می کند. سکته های طولانی تر برای برنامه های کاربردی که نیاز به حرکت گسترده دارند ، مفید هستند اما ممکن است ثبات را به خطر بیاندازد و خطر کمانش را افزایش دهد.

استانداردهای صنعت: طول سکته مغزی بهینه باید محدودیت های مکانی برنامه و الزامات حرکتی را در نظر بگیرد.

1. تعریف: ضخامت میله پیستون.

2.Implications: میله های ضخیم تر می توانند در برابر بارهای بالاتر و نیروهای جانبی مقاومت کنند اما ممکن است اندازه کلی سیلندر را افزایش داده و راندمان آن را کاهش دهند. این امر برای برنامه هایی که میله پیستون در معرض بار یا استرس قابل توجهی قرار دارد ، ضروری است.

3. مطالعه کانتینر: در تجهیزات ساختمانی ، میله های ضخیم تر به دلیل توانایی آنها برای مقاومت در برابر سخت گیری های استفاده سنگین انتخاب می شوند.

1.Definition: حداکثر فشار عملیاتی که سیلندر می تواند با خیال راحت تحمل کند.

2.Implications: رتبه بندی فشار بالاتر باعث می شود سیلندرهای کوچکتر برای همان خروجی نیرو استفاده شوند. با این حال ، این ممکن است به مواد قوی تری نیاز داشته باشد و منجر به هزینه های بالاتر شود.

نظر 3.Expert: انتخاب باید با قابلیت فشار سیستم هیدرولیک و الزامات نیروی برنامه مطابقت داشته باشد.

1. مواد مشترک: فولاد ، فولاد ضد زنگ و آلومینیوم.

2.Consideations:

فولاد: استحکام و دوام را ارائه می دهد ; فولاد ضد زنگ: مقاومت در برابر خوردگی را فراهم می کند ; آلومینیوم: گزینه ای سبک وزن را ارائه می دهد.

نظر 3.Expert: انتخاب مواد باید محیط عملیاتی مانند قرار گرفتن در معرض مواد خورنده یا دمای شدید را در نظر بگیرد.

اهمیت: مهر و موم ها از نشت مایعات و آلودگی جلوگیری می کنند ، که برای حفظ کارایی و طول عمر بسیار مهم است. پوشش ها در برابر سایش ، خوردگی و آسیب های زیست محیطی محافظت می کنند.

2.types:

مواد مهر و موم: پلی اورتان ، نیتریل و PTFE رایج هستند

روکش ها: آبکاری کروم و نیتریدر برای میله ها محبوب هستند.

3.Testimonials: بسیاری از تولید کنندگان گزارش طول عمر سیلندر و کاهش نیازهای نگهداری به دلیل مهر و موم و پوشش های با کیفیت بالا را گزارش می کنند.