قبل از ذخیره سیلندرهای هیدرولیک خود ، ضروری است که آنها را تمیز کنید. این مرحله فقط مربوط به زیبایی شناسی نیست ؛ برای حفظ عملکرد و ماندگاری آنها بسیار مهم است. با از بین بردن هر مقدار از خاک ، زباله ها و هر مایعات باقیمانده شروع کنید - این را به عنوان سم زدایی برای سیلندرهای خود فکر کنید. در مرحله بعد ، یک بازرسی دقیق از مهر و موم ها و میله ها انجام دهید و به دنبال هرگونه نشانه ای از سایش و پارگی یا آسیب باشید.

وقتی صحبت از تمیز کردن می شود ، پاک کننده های غیر خورنده ای را انتخاب کنید که ملایم و در عین حال مؤثر باشند. آنها باید به اندازه کافی قوی باشند تا کاملاً تمیز اما به اندازه کافی خفیف تمیز شوند تا از ایجاد آسیب جلوگیری کنند. پس از تمیز کردن ، اطمینان حاصل کنید که سیلندرها کاملاً خشک هستند. این مرحله بهترین دفاع شما در برابر زنگ زدگی و آلودگی است ، که قوس های الکترونیکی سیلندرهای هیدرولیک هستند.

در لیست بعدی لیست چک بازرسی قرار دارد. هرگونه نشت را با دقت بررسی کنید. سپس میله و بشکه را برای هرگونه خسارت بازرسی کنید. علاوه بر این ، به دنبال سایش در مهر و موم ها و یاتاقان ها باشید. فراموش نکنید که علائم خوردگی را بررسی کنید. این بازرسی جامع تضمین می کند که فقط سیلندرهای موجود در شرایط مناسب ذخیره می شوند ، در حالی که کسانی که نیاز به تعمیرات دارند کنار گذاشته می شوند.

هنگام انتقال سیلندرها به محل ذخیره آنها ، اطمینان حاصل کنید که آنها به طور ایمن بسته شده اند تا از هرگونه لرزش یا برآمدگی جلوگیری کنند. آنها را به صورت افقی قرار دهید ، زیرا این امر آنها را پایدار نگه می دارد و خطر استرس داخلی یا پیچ و تاب را کاهش می دهد.

1.Clean و بازرسی:

با تمیز کردن کامل هر سیلندر شروع کنید. این مرحله برای از بین بردن هرگونه خاک ، زباله یا مایعات باقیمانده که ممکن است انباشته شده باشد ضروری است.

یک بازرسی دقیق از هر سیلندر انجام دهید ، علائم سایش ، آسیب یا مشکلات احتمالی را که باید قبل از ذخیره مورد بررسی قرار گیرد ، بررسی کنید.

2.LUBRICATION:

یک لایه نازک از روان کننده محافظ را روی میله های سیلندرها بمالید. این امر برای جلوگیری از زنگ زدگی و خوردگی ، به ویژه در منطقه میله بسیار مهم است که مستعد ابتلا به این مشکلات است.

اطمینان حاصل کنید که روان کننده مورد استفاده برای مواد استوانه و شرایط محیط ذخیره سازی مناسب است.

3.Sealing:

به طور موثر تمام درگاه های سیلندرهای هیدرولیک را مهر و موم کنید. این یک گام مهم برای جلوگیری از ورود آلاینده ها از قبیل خاک یا رطوبت در هنگام ذخیره سازی به سیلندر است.

از مواد آب بندی با کیفیت بالا استفاده کنید که با مایع هیدرولیک و مواد استوانه سازگار هستند.

4- موقعیت یابی:

سیلندرها را به صورت افقی روی قفسه هایی که برای حمایت از وزن آنها طراحی شده اند ، ذخیره کنید. این موقعیت یابی به توزیع وزن به طور مساوی کمک می کند و از پیچ و تاب یا خمش سیلندر جلوگیری می کند.

اطمینان حاصل کنید که قفسه ها پایدار هستند و در یک مکان مناسب در محیط ذخیره سازی قرار می گیرند.

5. انباشت Avoid:

مهم است که سیلندرهای هیدرولیک را در بالای یکدیگر جمع نکنید. انباشت می تواند باعث استرس غیر ضروری و تغییر شکل احتمالی شود ، به خصوص برای سیلندرها در پایین پشته.

اگر فضای محدود است ، استفاده از چندین قفسه یا گسترش محل ذخیره را در نظر بگیرید تا به درستی تمام سیلندرها را در خود جای دهید.

6. پوشش:

سیلندرها را با روکش های تنفس بپوشانید تا آنها را در برابر گرد و غبار و سایر آلاینده های موجود در هوا محافظت کنید در حالی که اجازه می دهد هرگونه رطوبت به دام افتاده فرار کند.

اطمینان حاصل کنید که پوشش ها به خوبی مناسب هستند اما خیلی محکم نیستند ، زیرا این امر می تواند منجر به تجمع رطوبت شود.

1. ذخیره سازی Horizontal: همیشه سیلندرها را در موقعیت افقی ذخیره کنید. این تضمین می کند که وزن به طور مساوی در طول سیلندر توزیع می شود و خطر خمش یا پیچ و تاب را به حداقل می رساند. پشتیبانی مناسب در طول طول سیلندر ضروری است.

2. انباشت AVOID: انباشت سیلندر در بالای یکدیگر توصیه نمی شود. وزن می تواند باعث استرس و تغییر شکل در سیلندرها در پایین پشته شود. این می تواند منجر به آسیب ساختاری شود و بر عملکرد و ایمنی سیلندر تأثیر بگذارد.

3. ملاحظات ذخیره سازی عمودی: اگر شرایط به ذخیره عمودی نیاز دارد ، برای اطمینان از ثبات مراقبت ویژه کنید. پایه ای که سیلندر روی آن قرار دارد باید محکم و سطح باشد تا از اوج خود جلوگیری کند. علاوه بر این ، اطمینان حاصل کنید که میله به طور کامل جمع شده است تا از آن در برابر آسیب های خارجی محافظت کند.

1. محافظت از ROD: میله های در معرض سیلندرها را با یک لایه محافظ بپوشانید. این یک روش مؤثر برای محافظت در برابر خوردگی و آسیب از عناصر محیطی است. لایه محافظ باید از ماده ای ساخته شود که با مواد سیلندر واکنش منفی نشان ندهد.

2. پوشش های قابل حمل: از پوشش های تنفس برای کل سیلندر استفاده کنید. این پوشش ها در برابر گرد و غبار و سایر آلاینده ها محافظت می کنند در حالی که اجازه می دهد تا رطوبت داخلی فرار کند و از چگالش و تشکیل زنگ زدگی جلوگیری کند.

3. دهانه ها: اطمینان حاصل کنید که تمام دهانه های سیلندر ، مانند بنادر ، به طور ایمن بسته می شوند. این امر برای دور نگه داشتن آلاینده ها ، از جمله خاک و رطوبت بسیار مهم است که می تواند به مکانیسم های داخلی سیلندرها آسیب برساند.

1. بررسی و خوردگی: به طور مرتب سیلندرها را برای علائم زنگ زدگی و خوردگی ، به ویژه روی میله و هر قسمت فلزی در معرض بازرسی کنید. تشخیص زودرس و درمان زنگ زدگی می تواند از آسیب قابل توجهی جلوگیری کند.

2. تأیید صحت یکپارچگی: مهر و موم سیلندرهای هیدرولیک برای عملکرد مناسب آنها بسیار مهم است. به طور دوره ای یکپارچگی این مهر و موم ها را بررسی کنید تا اطمینان حاصل شود که آنها خشک نشده یا ترک خورده اند ، که می تواند منجر به نشت و آلودگی شود.

بررسی های 3.Lubrication: اطمینان حاصل کنید که روغن کاری روی قسمت های متحرک ، به ویژه میله ها ، هنوز هم مؤثر است. روغن کاری کافی از خوردگی جلوگیری می کند و هنگام استفاده مجدد سیلندر ، عملکرد صاف را تضمین می کند.

4. سیلندرهای پرطرفدار: اگر امکان پذیر باشد ، به طور دوره ای سیلندرها را در قفسه های ذخیره سازی خود بچرخانید. این امر به جلوگیری از تسویه مؤلفه های داخلی و اعوجاج ، حفظ تمامیت ساختاری سیلندر کمک می کند.

1.Temperature و Monitoring رطوبت: به طور مداوم سطح دما و رطوبت موجود در محل ذخیره را کنترل کنید. درجه حرارت شدید و رطوبت بالا می تواند بر سیلندرها تأثیر منفی بگذارد.

2. استفاده از dehumidifiers یا بخاری ها: از dehumidifiers در مناطقی با رطوبت بالا برای جلوگیری از ایجاد رطوبت استفاده کنید ، که می تواند منجر به زنگ زدگی و خوردگی شود. در شرایط سرد ، بخاری ها ممکن است برای حفظ دمای پایدار و جلوگیری از آسیب انجماد لازم باشد.

1. فعال سازی پریودیک: برای سیلندرهای موجود در ذخیره طولانی مدت ، فعال کردن دوره هیدرولیک می تواند مفید باشد. این کمک می کند تا اجزای داخلی روغن کاری شده و در حالت کار ، احتمال خشک شدن مهر و موم ها یا اجزای تصرف را کاهش دهد.

2. فرکانس بازرسی ها: ذخیره طولانی مدت به طور معمول نیاز به بازرسی های مکرر دارد. این تضمین می کند که هرگونه مسئله مربوط به عدم تحرک طولانی مدت ، مانند تخریب مهر و موم یا وخیم تر شدن روان کننده ، سریعاً مشخص و مورد بررسی قرار می گیرد.

1. بازرسی Thorough: اولین قدم بازرسی دقیق از هر سیلندر است. به دنبال هرگونه علائم آسیب ، سایش یا خوردگی باشید که ممکن است در هنگام ذخیره سازی رخ داده باشد. این شامل بررسی میله ، بشکه ، مهر و موم و سایر قسمتهای در معرض آن است.

2. روکش و درگاه های آشفتگی: به آرامی هر پوشش محافظ را از سیلندرها جدا کنید. سپس ، درگاه ها را نادیده بگیرید ، با دقت هرگونه انسداد ، خاک یا آلودگی را که ممکن است با وجود مهر و موم ها رخ داده باشد ، بررسی کنید.

3. بررسی برای آلاینده ها: اطمینان حاصل کنید که هیچ ماده ناخواسته یا رطوبت در هنگام ذخیره وارد سیلندر نشده است ، زیرا این می تواند بر عملکرد آن تأثیر بگذارد.

1. بازرسی پیچیده: بازرسی دقیق تر از هر سیلندر را انجام دهید. این باید شامل بررسی تمام مهر و موم ها ، اتصالات و اتصالات به طور کامل باشد.

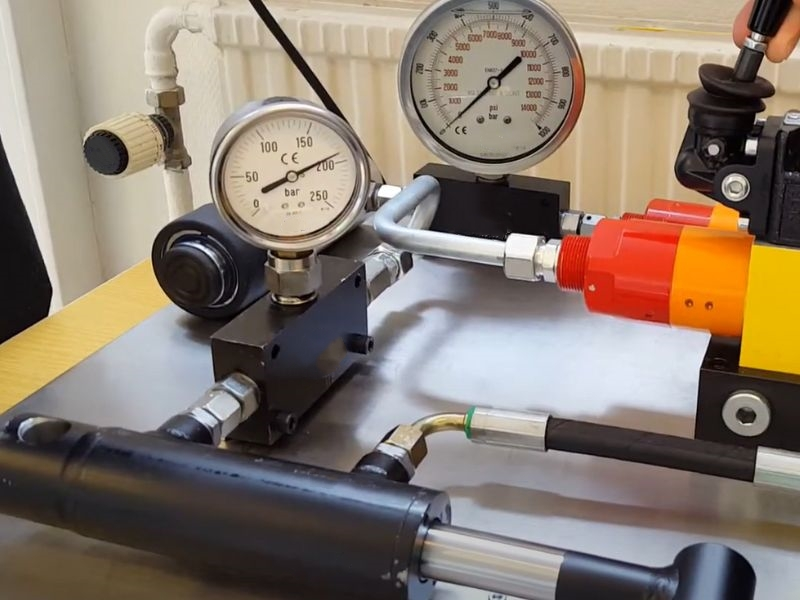

2. توابع هیدرولیک: آزمایش توابع هیدرولیک را انجام دهید تا اطمینان حاصل شود که همه چیز به درستی کار می کند. این آزمایش به شناسایی هرگونه مسائلی که ممکن است از طریق بازرسی بصری قابل مشاهده نباشد ، کمک می کند.

3. مراحل مربوط به سازگاری: بسته به نتایج بازرسی ها و آزمایشات شما ، انجام مجدد ممکن است شامل تعویض مهر و موم های فرسوده یا آسیب دیده ، اجزای مجدداً یا انجام تعمیرات جزئی باشد.

1. حمل و نقل مطمئن: برای جلوگیری از هرگونه حرکتی که منجر به آسیب شود ، اطمینان حاصل کنید که سیلندرها به طور ایمن در هنگام حمل و نقل بسته می شوند.

2. برآمدگی و تأثیرات: در هنگام ترانزیت نسبت به هرگونه لول یا تأثیرگذاری محتاط باشید. حتی برآمدگی های جزئی می توانند باعث سوء استفاده یا خسارت شوند ، به ویژه در مورد اجزای دقیق.

نصب مجدد حرفه ای: پس از ورود به محل خدمات ، اطمینان حاصل کنید که سیلندرها توسط پرسنل آگاه دوباره نصب شده اند. نصب مناسب برای عملکرد بهینه و ماندگاری در برنامه های مربوطه بسیار مهم است.