سیستم های هیدرولیک دارای اهمیت ویژه ای در بخش های مختلف صنعتی هستند و ستون فقرات بسیاری از فرآیندهای مکانیکی را تشکیل می دهند. در قلب این سیستم ها سیلندر هیدرولیک قرار دارد که میله پیستون آن از اهمیت بالایی برخوردار است. حذف و نصب مجدد میله های پیستون روشهای مهم و در عین حال پیچیده در نگهداری سیلندرهای هیدرولیک را تشکیل می دهد. این گفتمان ، پیچیدگی های ناشی از استخراج میله های پیستون از سیلندرهای هیدرولیک ، تأکید بر اشتباهات شایع و تأکید بر ضرورت پایبندی به اصلاح روشها را بررسی می کند. درک این پیچیدگی ها ، خوانندگان را با دانش لازم برای حمایت از اثربخشی و ایمنی سیستم های هیدرولیک خود فراهم می کند.

در قلمرو سیستم های هیدرولیک ، از بین بردن یک سیلندر هیدرولیک - که به طرز عجیبی استخراج میله پیستون آن - فرآیندی است که دقت و دانش تخصصی را الزام می کند. عواقب جداسازی نقص و بی نقص گسترده و غالباً کم ارزش است. در صورت اجرای این رویه ها بدون دقت ، عواقب می تواند از مشکلات جزئی تا خرابی شدید سیستم باشد.

از جمله قریب الوقوع خطرات مرتبط با جداسازی نادرست ، خطر تجزیه سیستم است. سیستم های هیدرولیک با دقت مهندسی شده اند و هر قسمت نقش مهمی در اطمینان از عملکرد یکپارچه دارد. یک میله پیستون که به طور نادرست از هم جدا شده است می تواند باعث سوء استفاده ، مهر و موم های آسیب دیده یا بدتر از آن ، مایعات هیدرولیک را آلوده کند. چنین مشکلاتی صرفاً تعطیل سیستم فوری را تهدید نمی کند. آنها همچنین می توانند برای تأثیرگذاری سیستم های به هم پیوسته ، از بین بروند و واکنش زنجیره ای از موانع عملیاتی را تنظیم کنند.

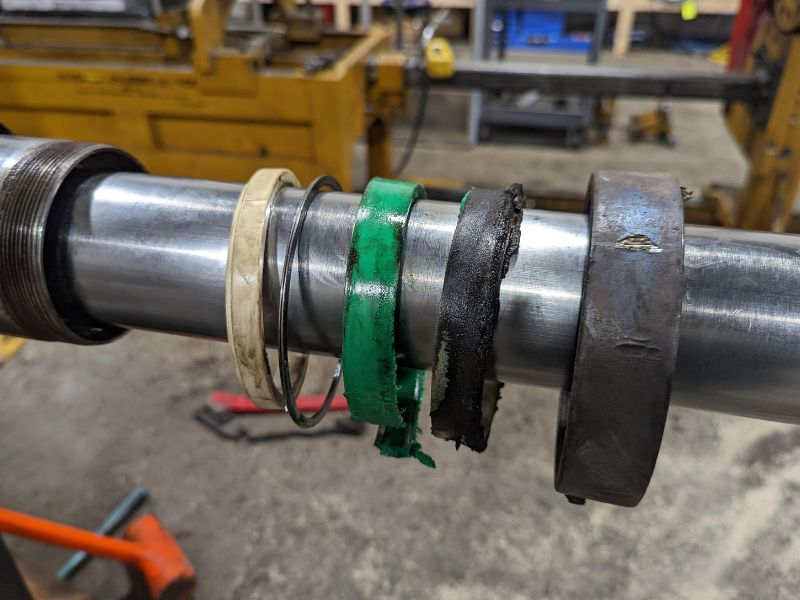

یکی دیگر از خطرهای برجسته آسیب تجهیزات است. سیلندرهای هیدرولیک برای تحمل فشارها و بارهای قابل توجهی ساخته شده اند. با این حال ، جداسازی نادرست می تواند به قسمتهای ظریف داخلی آنها از جمله مهر و موم ، یاتاقان و سطح میله آسیب برساند. این خسارت نه تنها هزینه های ترمیم یا جایگزینی گران را متحمل می شود بلکه باعث خرابی برنامه ریزی نشده می شود ، که بر بهره وری و سودآوری تأثیر منفی می گذارد.

سیستم های هیدرولیک تحت فشار قابل توجهی عمل می کنند و هرگونه سوء مدیریت را به طور بالقوه خطرناک می کنند. حوادثی مانند نشت روغن که سطوح لغزنده ایجاد می کند یا در سناریوهای شدیدتر ، فشارهای انفجاری می تواند رخ دهد. در صورت عدم اجرای روشهای جداسازی در یک محیط کنترل شده و ایمن ، تکنسین هایی که با چنین سیستمهایی درگیر هستند ، در برابر آسیب های جسمی آسیب پذیر هستند. در نتیجه ، پیروی از پروتکل های ایمنی دقیق و روش های صحیح جداسازی برای اطمینان از ایمنی کارگران از اهمیت بالایی برخوردار است.

علاوه بر این ، انحراف از فرآیند جداسازی صحیح می تواند عمر سرویس سیلندرهای هیدرولیک را به طور قابل توجهی کاهش دهد. دست زدن به نامناسب یا مجهز به مجهز می تواند سایش و پارگی را بر روی اجزای تشدید کند. به عنوان مثال ، نصب مجدد میله نادرست در سیلندر می تواند استرس ناهموار بر روی مهر و موم ها و دیواره های داخلی سیلندر را القا کند و باعث نشت و کاهش کارایی شود. این سرعت سایش افزایش یافته ، با گذشت زمان ، منجر به مداخلات مکرر تعمیر و نگهداری و جایگزینی های بخشی ، تحمل هزینه های اضافی و کاهش بازده کلی سرمایه گذاری در ماشین آلات هیدرولیک می شود.

استخراج میله پیستون از سیلندر هیدرولیک ممکن است مانند یک کار ساده به نظر برسد ، اما غالباً مملو از خطاهای احتمالی است. درک این مشکلات رایج برای افرادی که درگیر نگهداری یا ترمیم سیستم های هیدرولیک هستند ، بسیار مهم است. بگذارید چندین اشتباه مکرر را انجام دهیم که در طی این روش مهم می توانند از بین بروند.

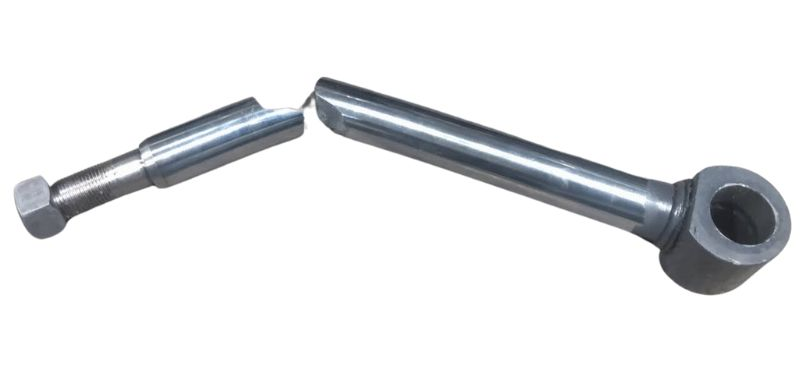

یکی از رایج ترین اشتباهات استفاده از ابزارهایی است که برای کار مناسب نیستند. استفاده از ابزارهای هدف کلی به جای مواردی که به طور خاص برای نگهداری سیستم هیدرولیک طراحی شده است می تواند باعث آسیب به اجزای شود. به عنوان مثال ، استفاده از آچار استاندارد به جای آچار استوانه هیدرولیک می تواند آجیل ها را بچرخاند یا به میله آسیب برساند.

معمولاً به دلیل بی حوصلگی یا دست کم گرفتن نیاز به ظرافت ، در تلاش برای از بین بردن میله پیستون ، نیروی بیش از حد اعمال می شود. این روش تهاجمی می تواند منجر به تغییر شکل میله ، آسیب مهر و موم یا سوء استفاده از قطعات سیلندر شود ، متعاقباً نیاز به اقدامات تصحیح گران قیمت دارد.

غفلت از تمیز کردن سیلندر و میله قبل از جداسازی می تواند آلاینده ها را به سیستم تزریق کند ، که ممکن است باعث سایش و شتاب سایش شود. علاوه بر این ، عدم بررسی سیلندر علائم سایش قبل از جدا شدن آن می تواند منجر به از دست رفتن خسارت های از قبل موجود شود که می تواند در طی فرآیند جداسازی تشدید شود.

اگر سیلندر در حین حذف به اندازه کافی پشتیبانی نشود ، می تواند سرنگون یا شیب باشد ، به طور بالقوه منجر به یک میله خم یا آسیب به سایر قسمت ها می شود. اطمینان از پشتیبانی مناسب ، ایمنی تکنسین و یکپارچگی تجهیزات را تضمین می کند.

قبل از شروع جداسازی ، آزاد کردن هرگونه فشار به دام افتاده در سیلندر بسیار مهم است. غفلت از این مرحله می تواند منجر به آزاد شدن ناگهانی و خطرناک انرژی شود و به طور بالقوه باعث آسیب یا آسیب شود.

حتی هنگامی که میله پیستون به درستی استخراج می شود ، خطاها در حین نصب مجدد متداول هستند. اینها ممکن است شامل تراز نادرست میله یا غفلت برای جایگزینی مهر و موم های فرسوده باشد ، که در نتیجه می تواند منجر به نشت یا کارایی عملیاتی شود.

هر سیستم هیدرولیک با دستورالعمل های خاص تولید کننده همراه است. عدم توجه به این دستورالعمل ها می تواند منجر به سوء استفاده از مؤلفه ها شود ، که در نهایت ممکن است منجر به آسیب یا عدم موفقیت سیستم شود.

استفاده از روشهای حذف نادرست می تواند آسیب جسمی را به میله پیستون و سیلندر وارد کند. استفاده از ابزارهای بیش از حد یا ابزارهای نامناسب ممکن است میله را خم یا به ثمر برساند و صاف بودن و صاف بودن آن را تضعیف کند. این نوع آسیب ، ظرفیت میله را برای تشکیل یک مهر و موم ایمن در سیلندر مانع می کند و از این طریق نشت را القا می کند و اثربخشی را کاهش می دهد. به همین ترتیب ، اختلال در سیلندر ، مانند خراش یا غرق در سطوح داخلی آن ، می تواند از اثربخشی آن کاسته شود و نیاز به نگهداری یا جایگزینی زودرس داشته باشد.

رسیدگی ناکافی در طی فرآیند حذف نیز می تواند به اجزای شکننده مانند مهر و موم و یاتاقان آسیب برساند. این عناصر برای حفظ فشار مایع هیدرولیک و جلوگیری از نشت بسیار حیاتی هستند. مهر و موم های آسیب دیده می توانند باعث نشت مایعات شوند که به نوبه خود باعث کاهش کارایی سیستم می شود و فرکانس نگهداری لازم را افزایش می دهد.

عدم تمیز کردن صحیح اجزای قبل از جداسازی یا استفاده از ابزارهای آلوده می تواند خاک یا آوار را به سیستم وارد کند. این آلودگی می تواند باعث سایش و سایش زودرس اجزای داخلی شود و طول عمر و قابلیت اطمینان سیستم را کاهش دهد.

حذف نادرست میله های پیستون چندین تهدید ایمنی را ایجاد می کند. یک خطر اصلی تخلیه ناخواسته مایع هیدرولیک تحت فشار است که ممکن است باعث ایجاد صدمات ، ریزش و یا شدیدتر شود ، صدمات تزریق فشار قوی. علاوه بر این ، سوء مدیریت اجزای سنگین مانند میله پیستون می تواند به دلیل وزن و فشار درگیر منجر به آسیب جسمی از قطره یا دستکاری نادرست شود.

طیف صدمات منجر به خطرات ناشی از لک های جزئی و احتراق تا عواقب شدیدتر مانند شکستگی یا صدمات خرد کننده می شود. به ویژه ، حوادث مربوط به تخلیه ناخواسته مایعات با فشار بالا ، تهدیدی از صدمات تزریق هیدرولیک را ایجاد می کند ، که بسیار جدی هستند و نیاز به مداخله فوری پزشکی دارند.

علاوه بر خسارت های فیزیکی فیزیکی و خطرات ایمنی ، روشهای ناقص در از بین بردن میله های پیستون می توانند عواقب عملیاتی ماندگار را ایجاد کنند. این موارد مستلزم افزایش هزینه های نگهداری ، کاهش کارآیی سیستم ، افزایش انرژی افزایش یافته و احتمال قطع سیستم است که همه اینها می تواند بر بهره وری کلی تأثیر بگذارد.

در پایان ، انتخاب صحیح اندازه نخ پیستون پیستون یک تصمیم مهم است که باید با در نظر گرفتن دقیق نیازهای سیستم هیدرولیک اتخاذ شود. با درک نقش اندازه نخ ، با توجه به بار و فشار سیستم و رعایت مشخصات سازنده ، می توانید یک سیستم هیدرولیک ایمن و کارآمد را تضمین کنید. این توجه به جزئیات نه تنها باعث افزایش عملکرد سیستم می شود بلکه نقش مهمی در حفظ ایمنی عملیاتی نیز ایفا می کند.