سیلندرهای هیدرولیک به عنوان عناصر حیاتی در ماشین آلات معاصر ایستاده اند و در بخش های مختلف صنعتی نقش محوری دارند. در قلب عمل آنها ، درگاه های سیلندر هیدرولیک قرار دارد که در فعال کردن جریان و خروج مایعات هیدرولیک مؤثر هستند. در این مقاله به پیچیدگی های اطراف این بنادر ، انواع مختلف آنها ، تأکیدات طراحی ، تأثیر آنها بر اثر استوانه و موارد لازم برای نگهداری آنها را نشان می دهد. درک تفاوت های ظریف این درگاه ها فراتر از درک مکانیکی است. این امر برای اطمینان از عملکرد پیشرفته و طولانی مدت طول عمر سیستم های هیدرولیک بسیار مهم است.

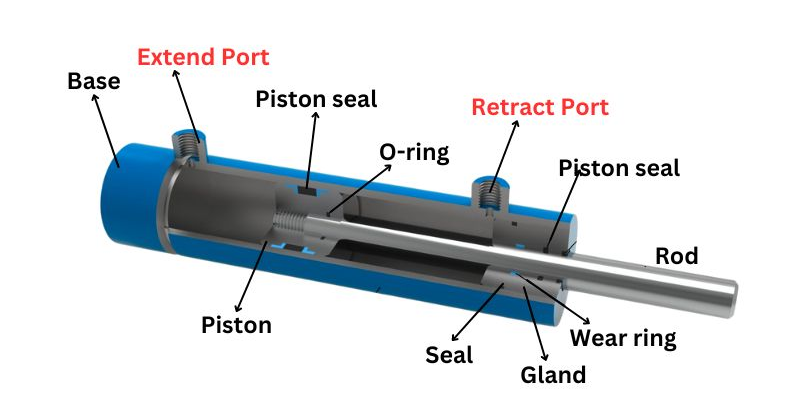

درگاه های سیلندر هیدرولیک نقش مهمی در عملکرد سیستم دارند. آنها به صورت استراتژیک در محفظه سیلندر ، آنها به عنوان مجاری برای مایع هیدرولیک عمل می کنند و به عنوان نقاط دسترسی مهم عمل می کنند. مسئولیت اصلی آنها مستلزم تنظیم هجوم و تخلیه این مایع است - نشاط سیستم هیدرولیک. از آنجا که عبور سیال از طریق این درگاه ها رخ می دهد ، فشار ایجاد می شود و بدین ترتیب حرکت پیستون را برانگیزد و اجرای کارها را تسهیل کند.

برای توضیح در مورد انواع بندر ، بنادر SAE به دلیل خاصیت آب بندی قوی خود مشهور هستند و آنها را در زمینه های عملیاتی با فشار بالا گزینه ای مورد علاقه قرار می دهند. در مقابل ، درگاه های NPT از نخ های مخروطی برای ایجاد یک مهر و موم ایمن از طریق تعامل پیچ ، که معمولاً در سناریوهای برنامه گسترده استفاده می شوند ، استفاده می کنند. بنادر استاندارد ISO ، که با پایبندی به هنجارهای بین المللی طراحی شده اند ، سازگاری را نشان می دهند و ترجیح نصب و راه اندازی های لازم برای همکاری در سراسر جهان هستند. انتخاب در بین این موارد به دور از خودسرانه است. این پارامترهایی از جمله آستانه فشار عملیاتی سیلندر ، شرایط محیط و ویژگی های خاص مایع هیدرولیک مورد استفاده قرار می گیرد.

مهارت یک سیلندر هیدرولیک با مهارت درگاه های آن در مدیریت مکانیک سیال به طور قابل توجهی تعیین می شود. این بنادر که برای تقویت سرعت جریان و مسیر سیال ساخته شده است ، در دیکته کردن سرعت و قدرت حرکت پیستون مهم هستند. در مقابل ، تخلیه مایعات مدوله شده ، بازده پیستون یکپارچه را تسهیل می کند. پیکربندی بهینه درگاه نیز برای حفظ یکپارچگی سیستم ، جلوگیری از عوارضی مانند کاویتاسیون و گرفتاری هوا ضروری است ، که می تواند باعث ناکارآمدی و آسیب شود. در نتیجه ، موقعیت محاسبه شده از این بنادر ، جنبه کاردینال از طرح های سیلندر را تشکیل می دهد و عملکرد بی عیب و نقص سیستم را در طیف وسیعی از محیط های بار و استرس تضمین می کند.

1. customization برای نیازهای برنامه گسترش یافته: پیکربندی درگاه های هیدرولیک به طور دقیق برای تحقق ملزومات گسترده برنامه های بی شمار سازگار است. عناصری مانند طبقه بندی فشار اجباری ، سرعت سیال و ماهیت خاص مایع هیدرولیک در استفاده ، شکاف این روش طراحی را تشکیل می دهند. به عنوان مثال ، سیستم های فشار قوی خواستار ایجاد درگاه هایی برای مقاومت در برابر چنین شرایط سختگیرانه ای هستند ، در حالی که سرعت جریان سیال بر ابعاد و ساختار بندر حاکم است تا پویایی مایعات بدون شک را تضمین کند. علاوه بر این ، ترکیب این سیال ، چه مبتنی بر روغن یا مبتنی بر آب ، بر انتخاب مواد و روکش های بندری ، محافظت در برابر اثرات خورنده تأثیر می گذارد و از این طریق عمر طولانی مدت را تضمین می کند.

2. انتخاب مواد گسترش یافته: انتخاب مواد برای ساخت درگاه های سیلندر هیدرولیک برای اطمینان از ماندگاری و عملکرد بهینه آنها بسیار مهم است. مواد متداول شامل فولاد ، فولاد ضد زنگ و برنج است که هر کدام دارای مزایای مشخصی هستند. فولاد ، که از استحکام و دوام آن متمایز است ، برای محیط های عملیاتی با فشار بالا مناسب است. فولاد ضد زنگ ، که به دلیل صفات ذاتی مقاوم در برابر خوردگی مشهور است ، انتخاب ارجح در سناریوهایی است که در آن یا محیط هیدرولیک یا شرایط محیط خطر خوردگی را ایجاد می کند. در مقابل ، بنادر برنجی به دلیل خاصیت مقاوم در برابر خوردگی و سازگاری گسترده با بسیاری از مایعات هیدرولیک مورد علاقه قرار می گیرند.

3. مکانیسم های طراحی و آب بندی گسترش یافته: قابلیت اطمینان درگاه های سیلندر هیدرولیک به طور قابل توجهی به طرح های نخ و استراتژی های آب بندی آنها بستگی دارد. موضوعات ، مطابق با استانداردهایی مانند NPT یا ISO ، با دقت انتخاب می شوند تا یک مونتاژ ضد نشت ایمن و بدون تحمل فشارهای عملیاتی سیستم را تضمین کنند. اقدامات آب بندی تکمیلی ، از جمله حلقه های O یا استفاده از نوار تفلون ، این اتصالات را تقویت می کند ، به طور موثری مانع نشت مایعات می شود که در غیر این صورت می تواند منجر به ناکارآمدی سیستمیک یا خرابی های آشکار شود. انتخاب دقیق این عناصر نه تنها برای حمایت از یکپارچگی کلی سیستم هیدرولیک بلکه برای اطمینان از ایمنی و قابلیت اطمینان بی بدیل در طول عملیات بسیار مهم است.

1.فکتور گسترش یافته: مکان استراتژیک درگاه های سیلندر هیدرولیک برای دستیابی به حداکثر کارآیی عملیاتی بسیار مهم است. پورت هایی که به درستی واقع شده اند ، یک جریان مایع هیدرولیک ساده را ترویج می کنند و از این طریق تلاطم را به حداقل می رسانند و باعث کاهش از بین رفتن انرژی در سیستم می شوند. این بهینه سازی دینامیک سیال به طور مستقیم پاسخگویی و عملکرد سیلندر را افزایش می دهد و در نتیجه ظرفیت عملیاتی کارآمدتر ایجاد می شود. به ویژه در زمینه های با کارایی بالا ، حتی پیشرفت های حاشیه ای در رفتار سیال می تواند پیشرفت های قابل توجهی در کارآیی کلی سیستم داشته باشد.

2. اصلاح و دسترسی گسترش یافته: سهولت دسترسی به درگاه های سیلندر هیدرولیک یک عامل مهم در برنامه ریزی نگهداری است. بنادر که بهینه واقع شده اند ، بازرسی ساده ، سرویس دهی و هرگونه تعمیرات لازم را تسهیل می کنند ، به طور موثری کاهش خرابی و کاهش هزینه های نگهداری. به طور خاص ، آن بنادر که بدون از بین بردن اجزای اصلی ماشین به راحتی قابل دستیابی هستند ، بازرسی های روتین و تعویض مایعات را تسریع می کنند. دسترسی بیشتر در این زمینه نه تنها وظایف نگهداری را ساده تر می کند بلکه فرهنگ نگهداری مداوم را نیز تقویت می کند ، که برای طول عمر طولانی و عملکرد قابل اعتماد سیستم های هیدرولیک اساسی است.

1. سیلندرهای فعال سازی SSINGLE گسترش یافته: در سیلندرهای هیدرولیک تک عمل ، استفاده از درگاه انفرادی نشانگر یک روش طراحی ساده تر است. مایع هیدرولیک از طریق این درگاه معرفی می شود و فشار ایجاد می کند که پیستون را در یک جهت واحد سوق می دهد ، به طور معمول برای بلند کردن یا فشار دادن عملیات. پس از انتشار فشار ، یک مکانیسم بهاری یا تأثیر خارجی ، مانند گرانش ، بازگشت پیستون به موقعیت اولیه آن را تسهیل می کند. این پیکربندی در سناریوهایی که یک نیروی یک طرفه کافی است و جایی که تأکید بر سادگی و مقرون به صرفه است ، رواج دارد.

2. سیلندرهای عملیاتی با عمل گسترش یافته: سیلندرهای دوتایی ، دارای دو درگاه مجزا ، انعطاف پذیری پیشرفته ای را در عملکرد فراهم می کنند. یک درگاه برای پذیرش مایعات هیدرولیک ، هدایت پیستون به جلو ، در حالی که پورت دوم اجازه می دهد تا از مایع خارج شود تا تسهیل انقباض شود. این پیکربندی دو پورت باعث افزایش دستکاری و فشار نیرو در هر دو مرحله پسوند و جمع آوری می شود. این سیلندرها در کاربردهایی که نیاز به کنترل دقیق و نیروی دو جهته قوی دارند ، به ویژه در حوزه های ماشین آلات صنعتی و تجهیزات ساختمانی ضروری است.

سیلندرهای 3.TELESCOPIC گسترش یافته: سیلندرهای هیدرولیک تلسکوپی به طور دقیق برای مواردی طراحی شده اند که ضمن حفظ فرم جمع و جور در هنگام جمع شدن ، طول سکته مغزی قابل توجهی را می طلبند. تنظیمات پورت آنها منحصر به فرد برای نظارت بر عملکرد متوالی مراحل پیستون چندگانه سازگار است. این طرح پیچیده ، گسترش و انقباض یکپارچه و مؤثر را در هر مرحله تضمین می کند ، که در عملیاتی مانند کامیون های زباله و اسلحه جرثقیل ، که در آن دسترسی گسترده و جمع آوری شده حاکم بر نیازهای حیاتی است ، محوری است.

سیلندرهای 4.Plunger گسترش یافته: سیلندرهای Plunger برای سناریوهایی که خواستار یک نیروی محرک فوق العاده هستند ، ابداع می شوند. از نظر شخصیتی ، آنها دارای یک بندر ساده تر هستند ، با فشار مایع هیدرولیک فقط در سمت مجرد پیستونر فشار می آورد. این طرح باعث می شود که آنها در فشار دادن عملیات ، نمونه هایی از مطبوعات یا جک ها ، که در آن کاربرد نیروی یک طرفه کفایت می کند ، بسیار کارآمد باشد ، و سادگی طراحی برای تقویت بهره وری عملیاتی و سهولت نگهداری سودمند است.

1.Steel: مشهور به دلیل قدرت و دوام آن ، معمولاً در ساخت بنادر به دلیل ظرفیت آن برای تحمل فشارهای زیاد و شرایط شدید ، هرچند که مستعد ابتلا به خوردگی بدون پوشش یا نگهداری مناسب است ، استفاده می شود.

فولاد 2.stainless: مقاومت در برابر خوردگی عالی را ارائه می دهد و آن را برای محیط های سخت ایده آل می کند. این گرانتر از فولاد معمولی است و در برنامه هایی که خوردگی می تواند یک مسئله مهم باشد استفاده می شود.

3.Brass: با خصوصیات مقاوم در برابر خوردگی و سازگاری گسترده با مایعات هیدرولیک متنوع ، در برنامه های کاربردی کمتر مورد استفاده قرار می گیرد. نرمی نسبی آن در مقابل فولاد ، مناسب بودن آن را برای محیط های مربوط به فشارهای بالا محدود می کند.

1.PISTON ROD: میله را با استفاده از یک پارچه ملایم و غیر ساینده و یک ماده تمیز کننده خفیف تمیز کنید. از استفاده از مواد سخت که ممکن است سطح را خراشیده باشد ، خودداری کنید. در صورت آسیب جزئی سطحی ، یک پارچه ریز امری با احتیاط می تواند برای حتی بی نظمی ها استفاده شود.

2. سیلیندر بشکه: برای تمیز کردن فضای داخلی ، از یک سنگفرش سیلندر یا یک برس ملایم خیس شده در حلال استفاده کنید. تضمین حذف کامل همه زباله ها و تراش های فلزی ، زیرا حضور آنها می تواند آسیب قابل توجهی وارد کند.

3.Seals و حلقه های O: این مؤلفه ها به جای تمیز کردن برای تعویض توصیه می شوند. شیارها و سطوح نصب را برای هر اثری از باقیمانده یا آوار بررسی کنید.

4.Piston: برای پاک کردن آن ، از یک پارچه تمیز و تمیز با حلال استفاده کنید ، با تمرکز ویژه روی شیارهای مهر و موم. تأیید کنید که آنها از هرگونه بقایای مهر و موم های قدیمی یا آوار پاک هستند.

5. درپوش ها و قطعات فلزی اضافی: این موارد به طور معمول با استفاده از یک قطعات تمیز کننده استاندارد و یک برس قابل تمیز کردن هستند. در حین تمیز کردن ، موضوعات را بررسی کنید و مناطق تماس با هرگونه علائم آسیب را بررسی کنید.

1. ابعاد بندر در یک سیلندر هیدرولیک نقش مهمی در دیکته سرعت جریان سیال دارد. درگاه های بزرگتر باعث می شود حجم بیشتری از مایع هیدرولیک برای عبور و مرور باشد ، در نتیجه سرعت پیستون را افزایش می دهد. این ویژگی به ویژه در سناریوهایی که عملکرد سریع در اولویت است ، به ویژه مفید است. در مقابل ، درگاه های باریک مانع جریان سیال می شوند و در نتیجه فشار سیلندر داخلی افزایش می یابد. این فشار افزوده برای کارهایی که به قدرت قابل توجهی نیاز دارند بسیار مهم است ، زیرا این سیلندر را قادر می سازد تا یک فشار یا کشش نیرومند را اعمال کند.

2. طراحی بندر ، جنبه هایی مانند اندازه و مکان ، از نظر سرعت ، نیرو و کارآیی برای عملکرد سیلندر یکپارچه است. طراحی پورت ایده آل ، زایمان و تخلیه کارآمد مایعات هیدرولیک را تضمین می کند ، که مستقیماً بر سرعت و نیروی حرکت پیستون تأثیر می گذارد. این کارایی فقط مربوط به سرعت و قدرت پیستون نیست. همچنین شامل مصرف انرژی سیستم است. بنادر با طراحی خوب به کاهش از دست دادن انرژی کمک می کنند ، و اطمینان از عملکرد سیستم هیدرولیک به طور هموار و کارآمد می شود. این امر به ماندگاری سیستم کمک می کند ، باعث کاهش سایش و پارگی بر روی قطعات و به حداقل رساندن نیاز به نگهداری مکرر می شود.

درک اصول درگاه های سیلندر هیدرولیک برای به حداکثر رساندن عملکرد ، کارآیی و طول عمر سیستم های هیدرولیک بسیار مهم است. از طریق انتخاب دقیق بنادر متناسب با الزامات کاربردی خاص ، توجه دقیق به مقاومت در برابر مواد و پایبندی به پروتکل های نگهداری ، کاربران به ویژه می توانند عملکرد کلی سیستم های هیدرولیک خود را بالا ببرند.