سیلندرهای هیدرولیک بدون نگه داشتن مناسب می توانند در برابر خرابی تسلیم شوند. در نتیجه ، این مهم نیست که صرفاً به مسائل مربوط به ظهور آنها بپردازیم ، بلکه پیش بینی و پیش بینی آنها را در حین عملیات معمول انجام دهید. این رویکرد فعال در اطمینان از اینکه این اجزای اساسی ماشین آلات به طور مداوم با ظرفیت بهینه خود عمل می کنند ، مهم است.

در این مقاله جامع ، هفت روش ضروری برای نگهداری سیلندرهای هیدرولیک را بررسی خواهیم کرد. هر مرحله بیان شده سنگ بنای سنگ بنای ایجاد پروتکل تعمیر و نگهداری است که نه تنها برای تقویت طول عمر تجهیزات شما بلکه برای محافظت از سرمایه گذاری شما نیز طراحی شده است.

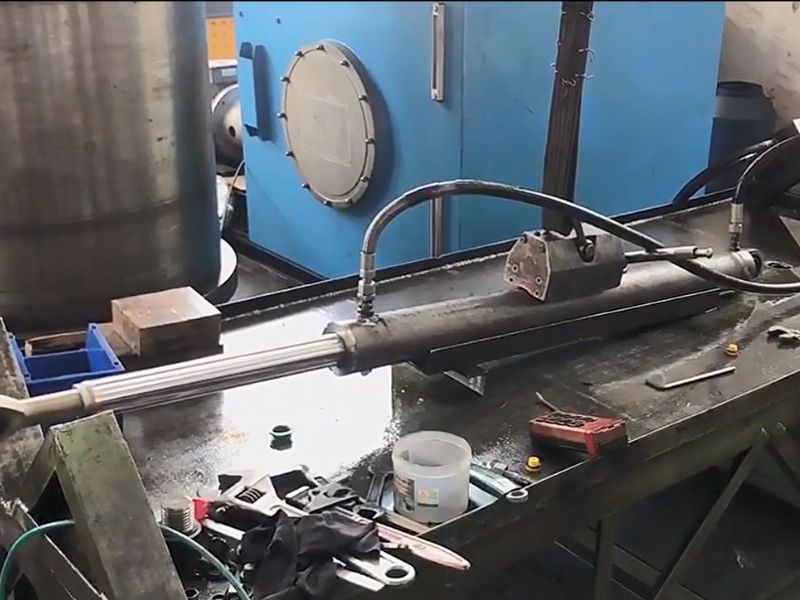

معاینه روتین به عنوان اصل اساسی نگهداری پیشگیرانه برای سیلندرهای هیدرولیک است. با بررسی بصری کل سیلندر برای نشانه های سایش ، خوردگی یا آسیب ، یک بازرسی دقیق را آغاز کنید. با توجه به افزایش حساسیت آنها در سایش و اثرات خورنده ، بررسی اضافی را به میله پیستون و سوراخ سیلندر اختصاص دهید. به دنبال خراش ، غرق یا هرگونه نکات نامتقارن باشد که ممکن است نشانگر سوء استفاده یا مشکلات آلودگی باشد. علاوه بر این ، مهر و موم ها را به طور دقیق برای آثار یا ترک های نشت ارزیابی کنید. استفاده از ابزارهای اندازه گیری دقیق برای تشخیص هرگونه تغییر بعدی در عناصر سیلندر ، مانند صاف بودن میله و دایره متولد شده ، ضروری است. اطمینان حاصل کنید که این چک ها با سیستم خاموش و تسکین یافته از فشار برای تضمین یک محیط بازرسی ایمن ، اطمینان حاصل می کنند.

1. به طور منظم قسمت بیرونی سیلندر را تمیز کنید تا از تجمع خاک جلوگیری شود.

2. احساس کنید که مایع هیدرولیک تمیز و عاری از آلاینده ها است. از فیلترها در سیستم هیدرولیک استفاده کنید و طبق توصیه های سازنده آنها را جایگزین کنید.

3. با نگهداری ، تمام قسمت ها را با حلال های مناسب تمیز کرده و از خشک شدن آنها قبل از نصب مجدد اطمینان حاصل کنید.

4. میله و سیلندر را از قرار گرفتن در معرض مواد و محیط های مضر محافظت کنید ، در صورت لزوم با استفاده از روکش میله یا برف پاک کن.

1. ارزیابی های بصری: اولیه و ساده ترین اندازه یک بررسی بصری است. غالباً سیلندر هیدرولیک را برای هرگونه نشانه ای از مایعات در مهر و موم ها ، مفاصل و زیر بدنه سیلندر بررسی کنید. برای تکه های مرطوب یا ترفندها هوشیار باشید که نشانگر نشت است.

2. روشهای معاینه فشار: اجرای تست های فشار وسیله ای پیچیده تر و در عین حال بسیار مؤثر برای شناسایی نشت ها را تشکیل می دهد. این فرایند مستلزم قرار دادن سیستم در معرض فشار و نظارت برای کاهش فشار ، حاکی از حضور یک نشت است. از سنجهای فشار برای ردیابی عملکرد سیستم در طول مدت این ارزیابی ها استفاده کنید.

3. شناسایی نشت اولتراسونیک پیشرفته: برای افزایش قابلیت تشخیص ، استفاده از ردیاب های نشت اولتراسونیک توصیه می شود. این ابزارها می توانند صداهای با فرکانس بالا را که با فرار از مایعات ساطع می شوند ، تشخیص دهند و به ویژه در مشخص کردن نشت های جزئی یا ناخوشایند مفید باشند.

1. بازرسی از مهر و موم: یک مکان غالب برای نشت در سیلندرهای هیدرولیک در مهر و موم ها قرار دارد. معاینه مداوم و جایگزینی مهر و موم های خراب یا اختلال می تواند وقایع نشت را پیشرو کند. انتخاب مهر و موم های با کالیبر بالا که متناسب با فشار و پویایی حرارتی سیستم شما هستند ، ضروری است.

2. سرمایه گذاری در مؤلفه های برتر: منابع را به سمت دستیابی به اجزای حق بیمه برای زیرساخت های هیدرولیکی خود اختصاص دهید. در حالی که مواد و مؤلفه های با کیفیت بالا ممکن است مستلزم هزینه اولیه سنگین تر باشد ، اما به ویژه احتمال نشت و خرابی سیستم را کاهش می دهد.

3. روشهای نصب و تراز دقیق: تضمین کنید که همه عناصر ، به طور عمده سیلندر و لوله کشی ، با دقت نصب شده و به درستی تراز شده اند. هرگونه سوءاستفاده می تواند فشار بیش از حد را بر روی اجزای ایجاد کند و نشت را رسوب کند.

1. اقدامات مقدماتی: قبل از شروع کار ، تأیید کنید که سیستم از فشار تسکین می یابد و کاملاً تمیز می شود تا از آلودگی جلوگیری کند. ابزارهای مورد نیاز را جمع کنید ، تجهیزات نصب مهر و موم ، مجموعه آچار و مواد روغن کاری را شامل شود.

فرآیند 2.DisAssembling: به طور روشنی سیلندر را از بین ببرید ، با دقت مستند سازی ترتیب و دنباله تمام اجزای آن. به طور هم زمان ، از این فرصت استفاده کنید تا هر قسمت جداگانه را پاک کنید.

3. extraction از مهر و موم های قدیمی: از ابزارهای مناسب برای استخراج ظریف مهر و موم های پیر استفاده کنید ، و از ابزارهای تیز یا فلزی که ممکن است باعث ایجاد خراش در سطوح سیلندر شود ، پاک کنید.

4- به نظر می رسد مهر و موم های جدید: قبل از اتصالات ، روان کننده را در هر دو مهر و موم تازه و سطوح سیلندر اعمال کنید. از دستگاه های نصب مهر و موم استفاده کنید تا به درستی مهر و موم ها را بدون وارد کردن خسارت قرار دهید.

5.Reassembly: متعاقباً تعویض مهر و موم و پرداختن به سایر اجزای خسته شده دیگر ، استوانه را که به دنباله معکوس جداسازی می شود ، مجدداً جمع کنید. تضمین شده همه مؤلفه ها مطابق با دستورالعمل های سازنده دقیقاً تراز و چسبانده می شوند.

1. بررسی سطح منظم: سطح سیال را بطور معمول بررسی کنید ، زیرا سطح پایین می تواند منجر به ورود هوا و کاویتاسیون شود و به سیستم آسیب برساند. اطمینان حاصل کنید که سیستم قبل از بررسی خنک و افسردگی است.

2. کیفیت نظارت: به دنبال علائم آلودگی مانند تغییر رنگ یا بوهای غیرمعمول باشید. از تجزیه و تحلیل روغن برای ارزیابی دقیق وضعیت سیال ، بررسی آلودگی آب ، ذرات و تجزیه شیمیایی استفاده کنید.

3. جایگزینی فلوئید: اگر علائم تخریب یا آلودگی را نشان می دهد ، مایع را جایگزین کنید. دستورالعمل های سازنده را برای تخلیه و پر کردن مجدد دنبال کنید ، اطمینان حاصل کنید که سیستم قبل از پر کردن مجدد از آلاینده ها عاری است.

نصب 1.Proper: اطمینان از نصب صحیح اولین قدم برای جلوگیری از اضافه بار و سوء استفاده است. این شامل تراز کردن سیلندر به درستی با بار آن و تأیید اینکه نقاط نصب برای برنامه ایمن و مناسب هستند.

2. بررسی های منظم: بازرسی های منظم را برای نظارت بر علائم سوء استفاده یا اضافه بار انجام دهید. این شامل بررسی الگوهای سایش ناهموار ، گوش دادن به سر و صداهای غیرمعمول و مشاهده هرگونه تغییر در عملکرد سیلندر است.

3. استفاده از شیرهای تسکین فشار: نصب شیرهای تسکین فشار می توانند با آزاد کردن فشار اضافی و محافظت از سیلندر در برابر آسیب ، از اضافه بار جلوگیری کنند.

1. بازرسی های فشار: بررسی مداوم فشار هیدرولیک در سیستم بسیار مهم است. این امر با استفاده از سنجهای فشار برای تضمین عملکرد سیستم در پارامترهای فشار تعیین شده خود حاصل می شود. هرگونه انحراف ممکن است مشکلات مانند نشت ، انسداد یا خرابی پمپ را نشان دهد.

2. ارزیابی کارآیی: با تجزیه و تحلیل سرعت واکنش آن و صافی عملکرد آن ، کارآیی سیلندر هیدرولیک را تعیین کنید. هرگونه ناکارآمدی می تواند حاکی از سایش داخلی ، آلودگی یا نگرانی های دیگری باشد که نیاز به توجه دارند.

3. بارگذاری ظرفیت بار: در فواصل منظم ، انجام آزمایشات بار سودمند است. این ارزیابی ها در تأیید اینکه آیا سیلندر هیدرولیک قادر به مدیریت حداکثر بارهای مورد نظر خود بدون مواجهه با مشکلات عملکرد است ، کمک می کند.

1. سیستم های complex: برای سیستم های هیدرولیک با پیچیدگی بالا یا آنهایی که در عملیات بحرانی ادغام شده اند ، سرویس دهی حرفه ای سطح تخصص و دقت را که فراتر از نگهداری روتین است ، تضمین می کند. کارشناسان می توانند مسائل پیچیده ای را که در غیر این صورت از دست رفته است ، تشخیص داده و به آنها بپردازند.

2. استفاده از Heavy: سیستم های تحت استفاده سنگین یا مداوم در معرض شتاب سایش و پارگی قرار می گیرند. سرویس دهی حرفه ای می تواند تعمیر و نگهداری کامل و عمیقی را فراهم کند که عمر این سیستم ها را گسترش داده و از خرابی گران قیمت جلوگیری می کند.

3.upgrades و تعمیرات اساسی: در مواردی که یک سیستم به ارتقاء یا تعمیرات اساسی نیاز دارد ، متخصصان می توانند راه حل هایی را ارائه دهند که کارآمد ، مؤثر و مطابق با آخرین استانداردهای صنعت باشند.

پایبندی به این روشها تضمین می کند که سیستم های هیدرولیک شما در عملکرد بهینه عمل می کنند ، در نتیجه باعث کاهش خرابی و طولانی شدن طول عمر تجهیزات شما می شوند. نگهداری روتین نه تنها از تعمیرات و جایگزینی های گران قیمت جلوگیری می کند بلکه ایمنی و قابلیت اطمینان را در عملیات شما تقویت می کند. در نظر داشته باشید ، هر سیستم هیدرولیک نیازهای متمایز خود را دارد. از این رو ، سفارشی کردن این اقدامات متناسب با نیازهای خاص شما نتایج بهینه را به همراه خواهد داشت.